En el ámbito de la fabricación industrial moderna, la capacidad de crear productos con propiedades específicas y mejoradas es una constante búsqueda. Entre las metodologías más sofisticadas para lograr este objetivo se encuentra el proceso de fabricación de perfiles con múltiples estratos, conocido como técnicas de coextrusión para capas múltiples en perfiles, una solución que permite combinar distintos materiales en una única pieza continua. Este método no solo optimiza el rendimiento del artículo final, sino que también abre un abanico de posibilidades en diseño y funcionalidad. La evolución de estos procesos ha sido notable, situándose como una piedra angular en sectores que demandan altos niveles de especialización y eficiencia.

La complejidad inherente a la creación de estructuras multicapa requiere un conocimiento profundo tanto de los materiales como de la maquinaria implicada. Nos adentramos en un campo donde la precisión en el control de parámetros es decisiva para el éxito del producto. A lo largo de este análisis, exploraremos los fundamentos, las aplicaciones prácticas y los retos futuros de esta tecnología, ofreciendo una visión global de su impacto en la industria. Comprender su funcionamiento es clave para apreciar su valor en la fabricación contemporánea de componentes técnicos.

Fundamentos de la Fabricación Multicapa

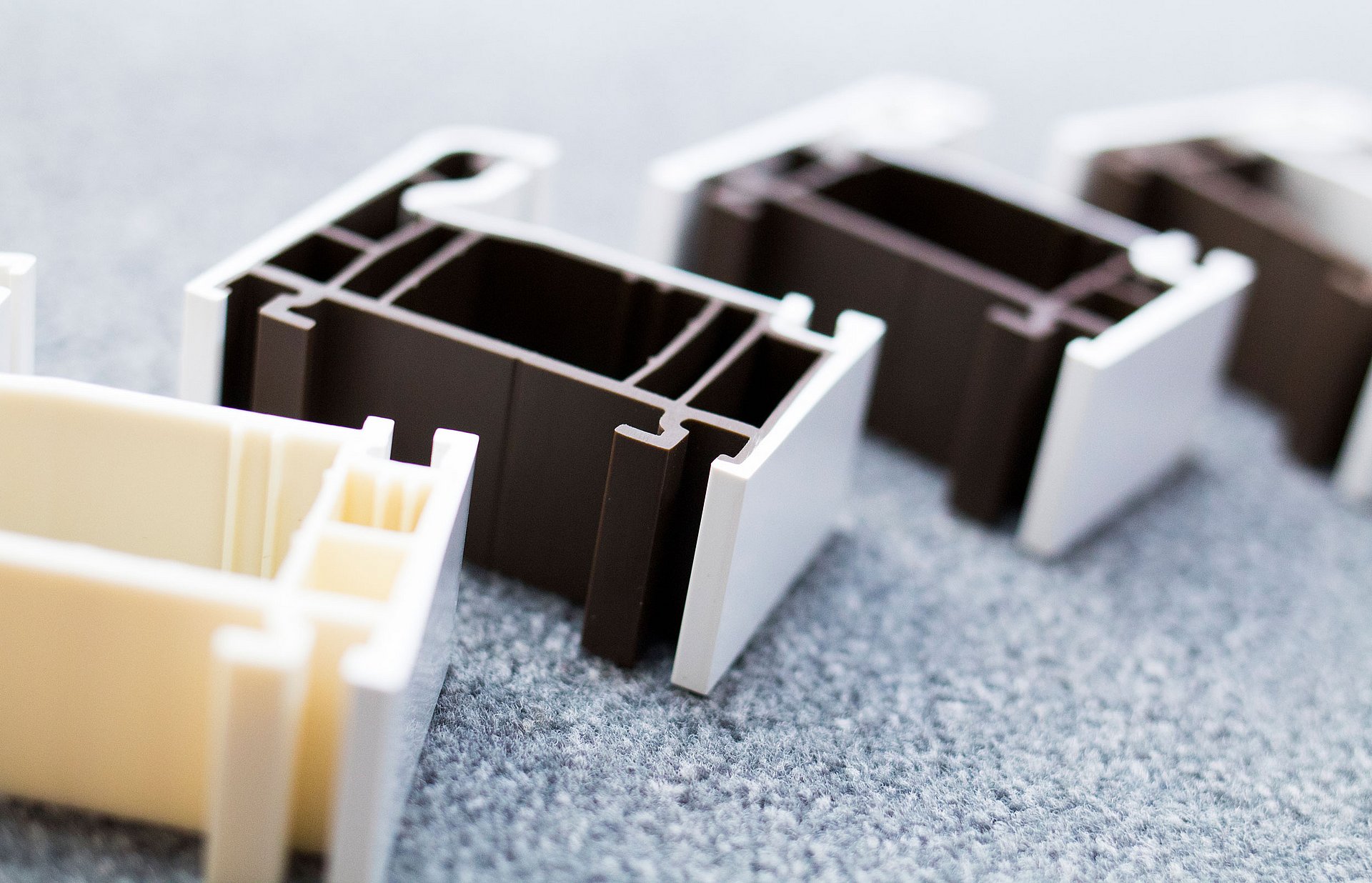

Para comprender en profundidad esta tecnología, es esencial partir de sus principios básicos. La fabricación de artículos con varias capas se fundamenta en la capacidad de fundir y combinar polímeros de forma simultánea, pero manteniéndolos como estratos diferenciados dentro de una misma sección transversal. Este concepto revolucionario trasciende las limitaciones de los materiales individuales, permitiendo, por ejemplo, que un perfil sea rígido en su núcleo y resistente a la intemperie en su superficie exterior. La sinergia creada entre los distintos compuestos genera un producto final con características superiores a la suma de sus partes.

La correcta ejecución de este proceso depende de múltiples variables interdependientes. Desde la selección de las materias primas compatibles hasta el diseño del cabezal de la extrusora, cada paso debe ser meticulosamente planificado. La interacción física y química entre los diferentes estratos durante la fusión y el conformado define la integridad estructural del resultado. Por ello, el dominio de estos fundamentos no es una mera opción, sino un requisito indispensable para cualquier profesional que desee innovar en este campo. La teoría sienta las bases para una práctica exitosa y libre de contratiempos.

Uno de los aspectos más relevantes es el comportamiento de los materiales bajo condiciones de temperatura y presión extremas. La viscosidad de cada polímero fundido debe ser compatible para garantizar un flujo uniforme y evitar deformaciones o mezclas indeseadas en las interfaces. Este equilibrio delicado es el que posibilita lograr perfiles con capas nítidamente definidas y con las propiedades mecánicas buscadas. Sin este conocimiento esencial, los intentos de fabricación pueden derivar en fallos de adhesión o en estructuras no homogéneas que comprometan la utilidad del componente.

¿Qué es la coextrusión y cómo se aplica?

La coextrusión es un proceso de fabricación especializado mediante el cual dos o más materiales termoplásticos se funden y se hacen pasar a través de un cabezal común para producir un único producto con una estructura de capas múltiples. Su aplicación principal reside en la creación de perfiles técnicos donde se requiere combinar propiedades como el aislamiento térmico, la resistencia al impacto, la barrera a los gases o un acabado estético específico. A diferencia de la extrusión simple, esta técnica permite una personalización avanzada del artículo, adaptándolo a exigencias técnicas muy concretas.

En la práctica, el método se implementa utilizando varias extrusoras, cada una dedicada a fundir un material distinto. Estos flujos fundidos convergen en un bloque de unión diseñado con precisión antes de entrar en la matriz de conformado final. La clave del éxito radica en el diseño de este sistema de unión, que debe dirigir cada material para que ocupe su posición precisa en la sección transversal del perfil. Este nivel de control es lo que transforma una idea de diseño compleja en una realidad física viable y repetible en serie.

Las aplicaciones son vastas y se extienden más allá del sector de la construcción. Desde marcos de ventanas con núcleo rígido y capa exterior resistente a los rayos UV, hasta tubos para automoción con barrera anti-oxígeno, la versatilidad de este proceso es enorme. Cada aplicación demanda una configuración específica de materiales y parámetros de proceso, demostrando que es en esencia una tecnología altamente adaptable. Su correcta aplicación marca la diferencia entre un producto convencional y uno de alto rendimiento. Si desea conocer más sobre su uso en un material específico, puede explorar las técnicas de coextrusión para capas múltiples en perfiles de PVC.

Principios básicos de las estructuras con múltiples capas

Los principios que gobiernan la formación de estructuras multicapa son tanto físicos como reológicos. En primer lugar, la adhesión interfacial entre las distintas capas es un pilar fundamental. Para que los estratos permanezcan unidos durante la vida útil del producto, es necesario que exista una compatibilidad química o que se utilicen capas de unión especiales, conocidas como adhesivos. Sin una adhesión robusta, las capas podrían separarse, anulando todas las ventajas del diseño compuesto. Por tanto, la selección de materiales va siempre ligada al estudio de su afinidad superficial.

Otro principio crítico es la gestión del flujo. Cada material fundido posee una curva de viscosidad única en función de la temperatura y la tasa de cizallamiento. El diseño del cabezal de coextrusión debe tener en cuenta estas diferencias para garantizar que todos los flujos avancen a la velocidad adecuada y llenen uniformemente su espacio asignado en la matriz. Un desequilibrio puede provocar que una capa sea más delgada de lo previsto o que invada el espacio de otra, distorsionando por completo el perfil deseado. La ingeniería de fluidos aplicada a polímeros es, por tanto, una disciplina esencial en este contexto.

Finalmente, el principio de estabilidad dimensional durante el enfriamiento es vital. Al salir de la matriz, el perfil estratificado comienza a solidificarse. Los distintos materiales pueden tener coeficientes de expansión térmica diferentes, lo que genera tensiones internas si el proceso de enfriamiento no está controlado. Un enfriamiento gradual y homogéneo, a menudo mediante baños de agua a temperatura controlada o cámaras de aire, es indispensable para evitar alabeos, grietas o deformaciones permanentes en el producto final. Dominar estos principios básicos es el cimiento sobre el que se construye cualquier aplicación exitosa de esta tecnología.

Procesos de Producción para Estructuras Complejas

La materialización de perfiles con arquitectura interna compleja requiere una secuencia de operaciones meticulosamente orquestada. El proceso inicia con la preparación y dosificación de las materias primas granulares, las cuales son secadas si es necesario para eliminar la humedad que podría causar defectos. Posteriormente, cada material es alimentado a su extrusora correspondiente, donde se funde y se homogeneiza mediante un husillo específicamente diseñado para sus características. La sincronización del aporte de cada máquina es un factor determinante para mantener la consistencia de las capas a lo largo de toda la longitud del perfil producido.

El corazón del sistema es el cabezal de coextrusión, una pieza de ingeniería de alta precisión donde confluyen todos los flujos fundidos. Su diseño interno, con canales laminados y repartidores, es el que dicta cómo se organizarán las capas en la sección final. Para estructuras particularmente intrincadas, con tres o más estratos o con formas irregulares, el diseño de este cabezal se convierte en un desafío de primer orden, que suele resolverse mediante simulaciones por ordenador avanzadas. La inversión en un cabezal bien diseñado se amortiza rápidamente con la calidad y el rendimiento del producto.

Tras el conformado, el perfil entra en la fase de calibración y enfriamiento. Aquí, se utiliza un sistema de calibradores al vacío que dan la forma y dimensiones exactas al tiempo que extraen calor de manera controlada. Esta etapa es crucial para «congelar» la estructura de capas en la geometría deseada y garantizar la estabilidad dimensional. Finalmente, el perfil es arrastrado por una tractora y cortado a la medida requerida. Todo este proceso, desde la tolva de alimentación hasta la sierra, debe funcionar como un sistema integrado y automatizado para lograr la máxima eficiencia y repetibilidad.

Equipos necesarios en la coextrusión

La configuración básica para un proceso de estas características incluye, como mínimo, dos extrusoras, cada una con su sistema de control de temperatura independiente y su husillo optimizado para el material que procesa. Estas máquinas pueden ser de distinto tamaño y relación de compresión, dependiendo del caudal y de las características reológicas del polímero. Junto a ellas, es imprescindible un cabezal específico, que es el componente más especializado y costoso de toda la línea. Este cabezal debe estar fabricado con aceros de alta calidad para resistir la presión y la abrasión, y su mantenimiento es fundamental para preservar la calidad del producto.

Además, la línea se completa con una serie de equipos auxiliares de vital importancia. Un sistema de dosificación y mezcla precisa garantiza la fórmula correcta de aditivos y colorantes. Los cambiadores de filtros automáticos evitan obstrucciones en el cabezal manteniendo la pureza del flujo. La bancada de calibración y enfriamiento, con sus tanques de vacío y circuitos de refrigeración, es responsable del acabado dimensional. La tractora, que proporciona la tracción constante, y la unidad de corte, ya sea de sierra o de guillotina, dan el producto final listo para empaquetar. La interconexión y el control coordinado de todos estos elementos definen la productividad de la planta.

La tecnología de control es otro pilar del equipamiento. Los modernos sistemas de automatización industrial permiten supervisar y ajustar en tiempo real parámetros como la temperatura en distintas zonas, la velocidad del husillo, la presión en el cabezal y la velocidad de la tractora. Esta monitorización continua, a menudo asistida por sensores y software de adquisición de datos, es lo que posibilita producir perfiles multicapa con la calidad y la consistencia que exigen los mercados más exigentes. Invertir en un buen sistema de control no es un gasto, sino una garantía de competitividad.

Control de temperaturas y velocidades

En el proceso de coextrusión, el control de la temperatura es un parámetro de una relevancia absoluta. Cada zona de la extrusora (tolva, compresión, dosificación) y cada canal dentro del cabezal deben mantenerse dentro de un rango térmico muy específico. Una temperatura excesiva puede degradar el polímero, causando amarilleamiento, pérdida de propiedades o generación de gases, mientras que una temperatura insuficiente aumenta la viscosidad y puede provocar sobrepresiones que dañen el equipo. Por ello, los sistemas de calentamiento y refrigeración, con sus termopares y controladores PID, son elementos críticos para la estabilidad del proceso.

De manera similar, el control de velocidades es sinónimo de control de calidad. La velocidad de rotación de cada husillo determina el caudal de material que aporta a la capa correspondiente. Un desajuste en estas velocidades relativas provocaría inmediatamente un desbalance en el grosor de las capas. Asimismo, la velocidad de la tractora, que arrastra el perfil ya conformado, debe estar perfectamente sincronizada con el caudal total de material extruido para evitar estiramientos o compresiones que distorsionen la geometría. Esta sincronización de movimientos es la que asegura que el producto mantenga sus especificaciones de principio a fin.

La interrelación entre temperatura y velocidad es profunda. Por ejemplo, un aumento de la velocidad del husillo puede elevar la temperatura del material por fricción, necesitando un ajuste compensatorio en los calentadores. Dominar estas relaciones dinámicas requiere experiencia y, cada vez más, el apoyo de software de modelado. Un control fino y estable de estos parámetros no solo optimiza la producción, sino que también minimiza el desperdicio de material y energía, contribuyendo a una fabricación más sostenible y rentable.

Ventajas y Usos de los Perfiles Coextruidos

En primer lugar, permite la optimización funcional del producto, ya que cada capa puede estar dedicada a una función específica: resistencia estructural, aislamiento, protección frente a la intemperie o cualidades estéticas. Esta multifuncionalidad integrada elimina la necesidad de ensamblajes posteriores o tratamientos superficiales, simplificando la cadena de suministro y reduciendo costes de montaje. El resultado es un componente de alto valor añadido, técnicamente superior a las alternativas monolíticas.

Desde una perspectiva económica, aunque la inversión inicial en maquinaria y desarrollo puede ser mayor, el coste total de propiedad a menudo se ve reducido. La posibilidad de utilizar un material de alto coste solo en la capa donde es estrictamente necesario, mientras que el núcleo se rellena con un compuesto más económico, representa un ahorro sustancial en materias primas. Además, la durabilidad y el bajo mantenimiento de estos perfiles prolongan su vida útil, ofreciendo un mejor retorno de la inversión tanto para fabricantes como para usuarios finales. Es una estrategia de diseño inteligente que prioriza el rendimiento y la economía.

Los usos de estos perfiles son extraordinariamente diversos, abarcando desde la construcción de edificios energéticamente eficientes hasta la fabricación de componentes para la industria aeroespacial. Su capacidad para combinar ligereza con rigidez, o transparencia con resistencia al impacto, los hace ideales para aplicaciones donde el peso y la fiabilidad son críticos. Esta versatilidad explica por qué la tecnología ha crecido de manera constante, adaptándose a las necesidades emergentes de sectores tan distintos como el médico, el alimentario o el del mobiliario técnico. Su potencial de aplicación parece limitado solo por la imaginación de los ingenieros de materiales.

Aplicaciones en construcción y diseño

En el sector de la construcción, los perfiles coextruidos han revolucionado el concepto de cerramientos y carpintería. Los marcos de ventanas y puertas son el ejemplo paradigmático: una capa exterior de un compuesto resistente a los rayos ultravioleta y a la intemperie protege un núcleo rígido de espuma o un material de refuerzo, mientras que una capa interior puede aportar un acabado estético de madera o un color homogéneo. Este diseño no solo garantiza una larga vida útil sin necesidad de pintura, sino que también proporciona un aislamiento térmico y acústico excepcional, contribuyendo a la certificación energética de los edificios.

En el diseño de interiores y mobiliario, esta tecnología permite crear perfiles decorativos con efectos visuales únicos, como vetas de color, superficies suaves al tacto o integración de elementos luminiscentes. Las barras de ducha, los rodapiés, los revestimientos de pared e incluso los perfiles para muebles de cocina aprovechan las ventajas de las estructuras multicapa. Se logran así piezas que son a la vez ligeras, resistentes a la humedad y los golpes, y con un acabado de alta calidad que perdura en el tiempo. La creatividad de los diseñadores encuentra en esta técnica un aliado formidable para materializar conceptos innovadores.

Beneficios en la industria automotriz

La industria de la automoción es un gran consumidor de perfiles coextruidos, donde la búsqueda de la reducción de peso, la seguridad y el confort acústico son constantes. En el interior del vehículo, se emplean en molduras de puertas, guarniciones de salpicadero, sellos de ventanillas y perfiles decorativos. La posibilidad de integrar una capa de fieltro o un material amortiguador con un soporte rígido de clipaje en una sola operación de extrusión simplifica enormemente el ensamblado en la cadena de montaje, reduciendo el número de piezas y el tiempo de instalación.

En el apartado técnico, los tubos y manguitos para sistemas de aire acondicionado o conducciones de fluidos a menudo se fabrican con estructuras multicapa. Una capa interior de un polímero con baja permeabilidad a los gases refrigerantes, una capa intermedia de refuerzo y una capa exterior resistente a los aceites y a la abrasión conforman un conjunto robusto y fiable. Esta construcción garantiza el rendimiento del sistema a lo largo de la vida del vehículo, previniendo fugas y fallos que podrían ser costosos de reparar.

Los beneficios se extienden también a la sostenibilidad. El uso de perfiles más ligeros contribuye a una menor masa total del vehículo, lo que se traduce en un menor consumo de combustible o en una mayor autonomía para los vehículos eléctricos. Además, la durabilidad de estos componentes reduce la frecuencia de sustitución y, por ende, la generación de residuos. La industria automotriz, en su camino hacia una movilidad más eficiente y circular, encuentra en la coextrusión una tecnología aliada que le permite avanzar en sus objetivos sin comprometer la calidad o la seguridad, consolidando su papel como un proceso de fabricación estratégico.

Desafíos Técnicos y Cómo Resolverlos

A pesar de sus numerosas ventajas, la implementación de la coextrusión no está exenta de obstáculos técnicos considerables. Uno de los más frecuentes es la aparición de inestabilidades en el flujo, que pueden manifestarse como ondulaciones en la interfaz entre capas, variaciones en el grosor o incluso la ruptura completa de un estrato. Estas inestabilidades suelen tener su origen en incompatibilidades reológicas entre los materiales, diseños deficientes del cabezal o parámetros de proceso mal ajustados. Identificar la causa raíz requiere un análisis sistemático y, en muchas ocasiones, la realización de pruebas piloto para validar soluciones.

Otro desafío persistente es el control de la calidad en tiempo real. A diferencia de una extrusión simple, donde un defecto suele ser evidente, un problema en una capa interna de un perfil coextruido puede pasar desapercibido visualmente hasta que causa un fallo funcional. Por ello, el desarrollo de sistemas de inspección no destructiva, como escáneres de ultrasonidos o termografía, se ha vuelto esencial para garantizar la integridad del producto. La inversión en estas tecnologías de control es un paso obligado para cualquier fabricante que aspire a mercados de alta gama donde la tolerancia a fallos es mínima.

La gestión de colores y la reproducibilidad de tonos también representan un reto, especialmente cuando se trabaja con capas finas o materiales translúcidos. Pequeñas variaciones en la dosificación del «masterbatch» o en la temperatura de procesamiento pueden alterar el color final. Establecer procedimientos operativos estrictos y utilizar equipos de dosificación de alta precisión son medidas clave para superar este escollo. Enfrentar estos desafíos no es opcional; es parte integral del camino hacia la excelencia en la fabricación de perfiles multicapa y distingue a los líderes del sector.

Problemas de adherencia entre capas

La falta de adhesión entre las diferentes capas es quizás el problema técnico más crítico y común en la coextrusión. Cuando dos polímeros son químicamente incompatibles, sus cadenas moleculares no se entrelazan a nivel microscópico, resultando en una unión débil que puede fallar bajo esfuerzo térmico o mecánico. Este fenómeno se conoce como delaminación y puede provocar el rechazo de lotes enteros de producción. La solución pasa, en primer lugar, por una selección inteligente de los materiales, eligiendo parejas con polaridades superficiales similares o que sean inherentemente compatibles.

Cuando la compatibilidad directa no es posible, la estrategia más efectiva es la incorporación de una capa de unión. Esta capa intermedia está formulada con copolímeros especiales que poseen afinidad química con ambos materiales adyacentes, actuando como un puente adhesivo. El desarrollo de estos adhesivos de unión es una rama especializada de la química de polímeros, y su correcta selección es vital para el éxito del producto final. Su inclusión añade complejidad al proceso, al requerir una extrusora adicional, pero es un coste necesario para lograr la integridad estructural.

Además de la selección de materiales, los parámetros de proceso influyen decisivamente en la adhesión. Una temperatura de fusión insuficiente en la interfaz puede impedir la difusión molecular necesaria para una unión fuerte. Asimismo, una velocidad de producción excesiva puede no dejar el tiempo suficiente para que se establezcan estos enlaces interfaciales. Ajustar cuidadosamente las temperaturas del cabezal en la zona de unión y optimizar la velocidad de línea son acciones prácticas que todo operario debe dominar para minimizar los problemas de adherencia y garantizar la calidad del perfil coextruido.

Optimización para mayor eficiencia

La búsqueda de la eficiencia en la coextrusión es un esfuerzo continuo que abarca desde el diseño del producto hasta el mantenimiento de la maquinaria. Un primer paso fundamental es el diseño para la fabricación (DfM). Simplificar la geometría del perfil, minimizando cambios bruscos de espesor o ángulos agudos, puede facilitar enormemente el flujo de los materiales y reducir las sobrepresiones en el cabezal, lo que se traduce en un menor consumo energético y un desgaste reducido de los componentes. La colaboración entre diseñadores e ingenieros de proceso desde la fase conceptual es, por tanto, una práctica altamente recomendable.

En el plano operativo, la optimización del reciclaje de material es crucial. Los desperdicios generados durante el arranque, el cambio de colores o el corte de los extremos del perfil pueden y deben ser reintroducidos en el proceso. Sin embargo, en coextrusión, este material de rechazo suele ser una mezcla de los diferentes polímeros utilizados, lo que limita su reutilización en las capas principales. Una solución avanzada consiste en incorporar una extrusora dedicada a procesar este material reciclado y utilizarlo para formar una capa interna no crítica del perfil, cerrando así el ciclo y minimizando el impacto ambiental y económico de los residuos.

Finalmente, la eficiencia energética se ha convertido en un objetivo prioritario. La modernización de los sistemas de calentamiento con tecnología de inducción de bajo consumo, la recuperación de calor de los sistemas de refrigeración o la instalación de variadores de frecuencia en los motores de las extrusoras son inversiones que ofrecen un retorno tangible. La monitorización continua del consumo específico (energía por kilogramo de producto) permite identificar ineficiencias y oportunidades de mejora. Optimizar no es solo producir más rápido, sino producir de manera más inteligente, con menos recursos y mayor calidad, un principio que define la industria del futuro.

Tendencias e Innovaciones en la Industria

El mercado está en constante evolución, impulsado por las demandas de sostenibilidad, digitalización y alto rendimiento. Una tendencia dominante es la creciente incorporación de materiales de origen biológico o con un alto contenido reciclado en las formulaciones de las capas. Los desarrollos en biopolímeros y compuestos reforzados con fibras naturales están abriendo nuevas vías para crear perfiles con una huella de carbono reducida, sin sacrificar las propiedades técnicas. Esta transición ecológica no responde solo a una presión regulatoria, sino también a una demanda del mercado por productos más responsables.

La integración de sensores IoT (Internet de las Cosas) permite una captura masiva de datos en tiempo real sobre vibraciones, presiones, temperaturas y consumos. Estos datos, analizados mediante algoritmos de inteligencia artificial y aprendizaje automático, pueden predecir fallos en los equipos antes de que ocurran (mantenimiento predictivo), optimizar automáticamente las recetas de producción o detectar desviaciones de calidad de forma instantánea. La fábrica inteligente es ya una realidad en las plantas más avanzadas.

Nuevos materiales y sostenibilidad

La investigación en nuevos materiales es intensa y se orienta claramente hacia la economía circular. Los compuestos con altos porcentajes de material reciclado post-consumo (PCR) están ganando terreno, aunque su uso plantea retos en cuanto a la consistencia de las propiedades y la posible contaminación. Los avances en tecnologías de purificación y compatibilización están haciendo posible incorporar estos reciclados en capas estructurales, algo impensable hace unos años. Paralelamente, los polímeros biodegradables, como el PLA (ácido poliláctico), están siendo formulados para mejorar su procesabilidad y resistencia al calor, ampliando su campo de aplicación.

La sostenibilidad también se aborda desde el diseño del propio perfil. Se buscan arquitecturas de capas que minimicen la cantidad de material utilizado sin comprometer la funcionalidad, o que faciliten el desmontaje y reciclaje al final de la vida útil del producto. El concepto de monomaterial, donde todas las capas están basadas en el mismo tipo de polímero (por ejemplo, todas de polipropileno) pero con diferentes aditivos, es especialmente prometedor, ya que simplifica enormemente el reciclaje del producto completo. Estas innovaciones en diseño ecológico están redefiniendo lo que significa fabricar de manera responsable.

Avances tecnológicos en maquinaria

Los fabricantes de maquinaria para extrusión no se han quedado atrás en esta carrera innovadora. Uno de los avances más significativos es el desarrollo de husillos con geometrías de barrera y canales de fusión mejorados, que ofrecen una plastificación más homogénea y un menor estrés térmico al material. Esto es especialmente importante cuando se procesan polímeros sensibles al calor o mezclas con cargas. Asimismo, los sistemas de accionamiento directo, que eliminan las cajas de engranajes, proporcionan un control de la velocidad más preciso y reducen las pérdidas por fricción y el mantenimiento.

En el ámbito del control, los nuevos sistemas integrados ofrecen interfaces de usuario intuitivas y la capacidad de almacenar un número ilimitado de recetas de producción. La conectividad en la nube permite a los ingenieros supervisar y ajustar parámetros de forma remota, realizar diagnósticos a distancia y actualizar el firmware de los equipos sin necesidad de parar la producción. Esta convergencia entre la mecánica de precisión y la informática industrial está elevando los estándares de calidad y productividad a niveles sin precedentes.

Por último, la automatización de tareas auxiliares está reduciendo la intervención humana en operaciones repetitivas o de carga física. Robots colaborativos se encargan de la carga de sacos de material en las tolvas, sistemas automáticos manejan el embalaje y el paletizado del producto final, y brazos robóticos realizan el cambio de los filtros de la línea. Estos avances no solo mejoran la eficiencia y la seguridad en el taller, sino que también liberan al personal cualificado para tareas de mayor valor añadido, como la supervisión, la optimización y la innovación. La maquinaria del futuro es más precisa, más conectada y más autónoma, allanando el camino para la siguiente revolución en la fabricación de perfiles multicapa.