Al adentrarnos en el mundo de los compuestos de PVC para carpintería, resulta fundamental comprender la base que sustenta su rendimiento y durabilidad. En el ámbito de la fabricación de ventanas y puertas, el policloruro de vinilo, comúnmente conocido por sus siglas, se erige como un elemento protagonista. Su éxito no es casual, sino que reside en una formulación química cuidadosamente diseñada. Explorar la constitución de estos materiales nos permite apreciar por qué ofrecen un equilibrio tan notable entre funcionalidad, coste y sostenibilidad. Este conocimiento es esencial para profesionales del sector y para cualquiera que busque tomar decisiones informadas en obras de reforma o construcción.

La relevancia de este tema se acentúa si consideramos que la carpintería de PVC ha experimentado una evolución notable en las últimas décadas. Lo que en sus inicios era un material visto con escepticismo, hoy es sinónimo de eficiencia energética y bajo mantenimiento. Dicha transformación ha sido posible gracias a avances continuos en la ingeniería de polímeros y en la tecnología de aditivos. Por ello, desglosar los componentes que integran estos perfiles nos ayuda a entender sus propiedades aislantes, su resistencia a la intemperie y su larga vida útil. Vamos a realizar un análisis detallado de cada aspecto que define a este versátil material.

Nuestro recorrido abarcará desde los fundamentos moleculares del polímero base hasta los complejos sistemas de aditivos que lo complementan. También abordaremos los procesos de transformación que dan lugar a los perfiles utilizados en carpintería y las propiedades finales que estos exhiben. Comprender esta información no solo tiene un valor técnico, sino que también empodera al consumidor para discernir entre productos de diferente calidad. Al final, constataremos cómo la ciencia de los materiales se alía con las necesidades prácticas de la construcción moderna para ofrecer soluciones robustas y eficaces.

Introducción al Material para Perfiles

El policloruro de vinilo es un termoplástico que se obtiene mediante la polimerización del monómero cloruro de vinilo. Su incorporación masiva en el sector de la construcción, y en particular en la fabricación de elementos, marcó un punto de inflexión. Este material destacó rápidamente por su versatilidad, que permite crear perfiles de diversas formas y colores, adaptándose a exigencias arquitectónicas y estéticas muy variadas. Además, su naturaleza química le confiere una inherente resistencia a la humedad y a muchos agentes corrosivos, algo no siempre presente en alternativas tradicionales como la madera o el aluminio.

Una de las ventajas más apreciadas por los usuarios es su escaso requerimiento de mantenimiento. A diferencia de otros materiales que necesitan tratamientos periódicos contra la pudrición o la oxidación, los perfiles fabricados con este polímero mantienen su apariencia y funcionalidad durante años con una simple limpieza. Esta característica, unida a su excelente capacidad aislante, lo convirtió en la opción preferente para mejorar la eficiencia energética de los edificios. La evolución de sus formulaciones ha permitido superar limitaciones iniciales, como una cierta fragilidad a bajas temperaturas, logrando versiones cada vez más tenaces y duraderas.

La historia de su aplicación es relativamente reciente si la comparamos con otros materiales. Su uso comercial se popularizó en Europa durante la segunda mitad del siglo XX, impulsado por la necesidad de reducir costes de calefacción y por una mayor concienciación sobre el ahorro energético. Los perfiles para ventanas y puertas representan una de las aplicaciones más exigentes, ya que deben soportar cargas mecánicas, variaciones climáticas extremas y cumplir con normativas de seguridad cada vez más estrictas. Por ello, la selección de la materia prima y su posterior transformación son procesos que requieren un control meticuloso.

Estructura Química de los Compuestos Vinílicos

En esencia, el PVC es un polímero de cadena larga compuesto por unidades repetitivas de cloruro de vinilo. La molécula base, el monómero, contiene un átomo de carbono unido a un átomo de cloro y a un grupo vinilo. Durante el proceso de polimerización, miles de estas moléculas se enlazan entre sí, formando cadenas lineales que constituyen la estructura primaria del material. La presencia del átomo de cloro en cada unidad repetitiva es clave, pues aporta rigidez a la cadena polimérica y confiere al producto final características como la resistencia al fuego y la estabilidad dimensional.

La disposición espacial de estas cadenas y su longitud promedio, conocida como peso molecular, influyen decisivamente en las propiedades del polímero. Un peso molecular más elevado generalmente se traduce en una mayor resistencia mecánica y tenacidad, cualidades deseables para aplicaciones estructurales. Sin embargo, el polímero puro, tal y como se obtiene del reactor, es bastante rígido y difícil de procesar. Es en este punto donde entra en juego la formulación de compuestos, que mediante la incorporación de diversos aditivos adapta la materia prima a los requisitos específicos de cada aplicación, como los exigidos en la fabricación de perfiles para carpintería.

Existen diferentes métodos de polimerización, como por suspensión, emulsión o masa, que dan lugar a resinas con características ligeramente distintas. Para la producción de perfiles, se suele emplear predominantemente la resina obtenida por polimerización en suspensión. Este tipo presenta una granulometría uniforme y una porosidad adecuada para absorber de manera homogénea los aditivos durante la etapa de mezcla. La comprensión de esta estructura química básica es el primer paso para apreciar cómo se modifica y mejora el material para cumplir con su función final en ventanas y puertas.

Tipos de Policloruro de Vinilo para Carpintería

No todos los grados de este termoplástico son aptos para la fabricación de perfiles de alta exigencia. En el sector, se utiliza casi exclusivamente el PVC rígido, también denominado UPVC (Policloruro de Vinilo No Plasticizado). La denominación «no plasticizado» es crucial, ya que significa que no se han añadido ftalatos u otros plastificantes en grandes cantidades para ablandar el material. Esto preserva su rigidez y resistencia mecánica, indispensables para que los marcos de ventanas y puertas soporten su propio peso, la acción del viento y el uso continuado durante décadas.

Dentro de la categoría de rígidos, existen diferentes grados formulados específicamente para extrusión. Estos se diferencian principalmente por su índice de fluidez, una medida de su viscosidad en estado fundido, que determina cómo se comportará el material durante el proceso de conformado. Un índice adecuado garantiza que el perfil extruido tenga una superficie lisa, uniforme y libre de defectos. Además, los fabricantes de compuestos pueden ofrecer mezclas pre-estabilizadas y pre-pigmentadas, lo que simplifica el trabajo del transformador y asegura una mayor consistencia en el producto terminado.

Es importante distinguir estos materiales de otros plásticos usados en construcción. Mientras que el polietileno o el polipropileno ofrecen gran flexibilidad, el PVC rígido prioriza la estabilidad y la dureza. Algunas formulaciones especiales pueden incluir modificadores de impacto, que son elastómeros que se dispersan en la matriz del polímero para absorber energía y mejorar la resistencia a golpes, especialmente a bajas temperaturas. Esta adaptabilidad en la formulación es lo que permite crear soluciones a medida para climas muy fríos o para edificaciones en zonas costeras con alta salinidad.

Aditivos y Componentes Esenciales

El polímero base constituye solo una parte, generalmente entre el 80% y el 85%, de la formulación final. El resto corresponde a un sistema cuidadosamente equilibrado de aditivos, cada uno con una función específica. Los estabilizantes térmicos son, quizás, los más críticos. Su misión es proteger al material de la degradación por calor durante el procesamiento (extrusión) y a lo largo de su vida útil frente a la radiación ultravioleta. Sin ellos, el polímero perdería color y propiedades mecánicas con relativa rapidez. Los estabilizantes basados en estaño, plomo (cada vez menos usados) o calcio-zinc son comunes en esta aplicación.

Los lubricantes, tanto internos como externos, facilitan el flujo del material fundido dentro de la extrusora y evitan que se adhiera a las superficies metálicas del equipo. Esto no solo mejora la eficiencia del proceso, sino que también contribuye a un acabado superficial de mayor calidad. Los pigmentos, por su parte, proporcionan el color deseado al perfil. El blanco es el más habitual, logrado con dióxido de titanio, que además actúa como protector frente a la luz solar. Para otros tonos, se emplean colorantes orgánicos o inorgánicos que deben ser igualmente estables a la intemperie.

Otros componentes comunes incluyen cargas minerales, como el carbonato cálcico, que abaratan el coste de la formulación y pueden mejorar ciertas propiedades, como la rigidez. Los modificadores de impacto, ya mencionados, y los agentes de procesamiento completan la lista. La proporción exacta de cada ingrediente es un secreto industrial de cada fabricante de compuestos y se ajusta en función del perfil final deseado y de la maquinaria de extrusión utilizada. Una composición química de compuestos de PVC para carpintería de calidad es, por tanto, el resultado de un conocimiento profundo de la interacción entre todos estos elementos.

Proceso de Fabricación de Perfiles

La transformación de la materia prima en un perfil listo para su instalación comienza con la mezcla intensiva de todos los componentes. La resina en polvo, los estabilizantes, los lubricantes, los pigmentos y las posibles cargas se introducen en mezcladoras de alta velocidad. Este paso es vital para lograr una distribución homogénea de los aditivos en toda la masa del polímero. La mezcla resultante, a menudo llamada «compuesto en polvo» o «dry blend», se alimenta posteriormente a la extrusora, una máquina que consta de un cilindro calentado y un tornillo sin fin en su interior.

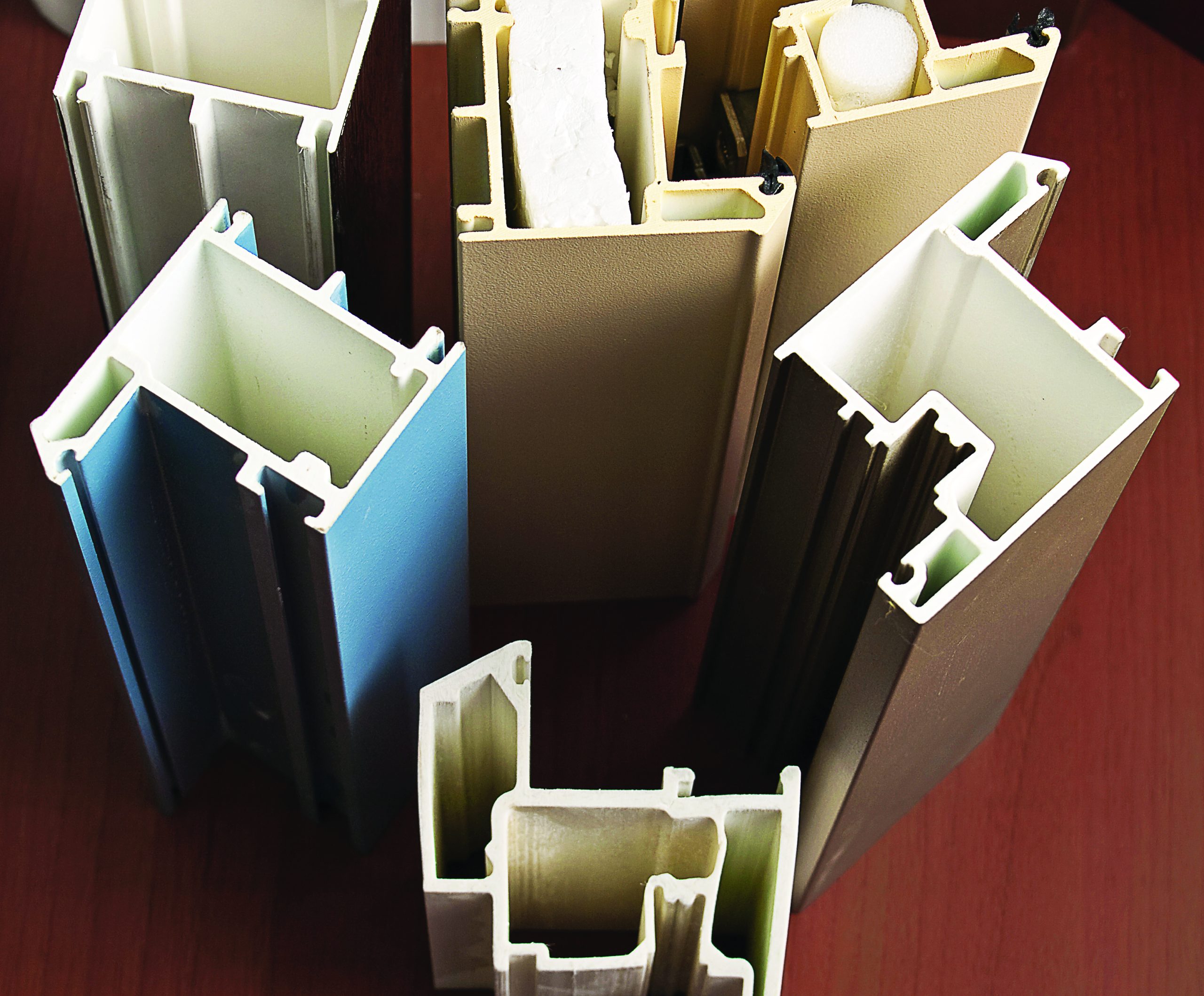

Dentro de la extrusora, el compuesto en polvo se funde, se homogeniza aún más y se presiona con gran fuerza a través de un dado o matriz metálica. Esta matriz tiene la forma inversa exacta de la sección transversal del perfil deseado (por ejemplo, el diseño multicámara de un marco de ventana). Al salir de la matriz, el material aún caliente y maleable pasa por un sistema de calibración al vacío, donde se enfría rápidamente con agua y adopta de manera definitiva sus dimensiones finales con gran precisión. Posteriormente, el perfil continuo se arrastra, se marca y se corta a las longitudes comerciales estándar.

Todo el proceso está supervisado por rigurosos controles de calidad. Se verifican constantemente parámetros como las dimensiones geométricas, el color, la densidad y las propiedades mecánicas mediante ensayos normalizados. La consistencia en la extrusión es fundamental para garantizar que todos los perfiles de un lote, y de un lote a otro, presenten las mismas características de rendimiento. Solo así se puede asegurar que las ventanas y puertas fabricadas con ellos cumplirán con las expectativas de estanqueidad, aislamiento y durabilidad a lo largo del tiempo.

Propiedades Físicas y Mecánicas

Las formulaciones modernas para carpintería confieren a los perfiles un conjunto de propiedades muy valoradas. La estabilidad dimensional es excepcional; los perfiles no se hinchan con la humedad ni se contraen excesivamente con el calor, lo que evita problemas de cierre en puertas y ventanas. Esta propiedad se debe en parte a la naturaleza no higroscópica del polímero y a la acción de los estabilizantes. Además, su coeficiente de expansión térmica es relativamente bajo, lo que significa que los cambios de temperatura ambiental provocan movimientos mínimos en la estructura del marco.

En cuanto a la resistencia mecánica, ofrecen una gran rigidez a la flexión y una notable resistencia al impacto. Los modificadores incorporados en la formulación permiten que el material absorba golpes sin agrietarse, una característica esencial para elementos expuestos como las ventanas. Su comportamiento frente al fuego es también favorable, ya que el alto contenido en cloro hace que el material sea difícil de inflamar y que se autoextinga una vez retirada la fuente de calor, contribuyendo a la seguridad pasiva de los edificios.

La propiedad quizás más celebrada es su aislamiento térmico. La conductividad térmica del material es baja, y el diseño de perfiles multicámara crea cámaras de aire estancas que actúan como barreras adicionales al flujo de calor. Esto se traduce directamente en un menor consumo energético para calefacción y refrigeración. Paralelamente, la masa y la estructura de los perfiles aportan una atenuación acústica significativa, reduciendo la entrada de ruido del exterior. Estas cualidades físicas y mecánicas son el resultado directo de una composición química optimizada para el desempeño en condiciones reales.

Usos en Ventanas y Puertas

La aplicación estrella de estos perfiles es, sin duda, la fabricación de ventanas. Los sistemas modernos permiten crear hojas abatibles, correderas, oscilobatientes o pivotantes con un alto grado de estanqueidad. Los perfiles se mecanizan para alojar el vidrio de doble o triple acristalamiento, los herrajes de cierre de alta seguridad y los burletes que sellan las juntas. La versatilidad del material facilita la integración de refuerzos metálicos internos en los perfiles principales para dotar de mayor rigidez a vanos de grandes dimensiones, sin comprometer las propiedades aislantes.

En el caso de las puertas, se emplea tanto en modelos exteriores como interiores. Para acceso a viviendas o terrazas, se fabrican puertas robustas que incluyen núcleos de espuma aislante y refuerzos estructurales. Su resistencia a la intemperie las hace idóneas para esta función. Para divisiones interiores, se ofrecen puertas ligeras que aprovechan las ventajas de un material fácil de limpiar y que no se deforma con los cambios de humedad ambiental. La posibilidad de laminar el perfil con films decorativos que imitan texturas de madera amplía enormemente las opciones estéticas disponibles.

La eficiencia energética lograda con estas soluciones es un factor decisivo en su elección. Las ventanas y puertas de PVC contribuyen de manera directa a mejorar la clasificación energética de los edificios, algo cada vez más valorado tanto por la normativa como por los usuarios finales. Además, la durabilidad del material asegura que estas prestaciones se mantengan inalteradas durante décadas, con un coste de mantenimiento prácticamente nulo. Esta combinación de funcionalidad, estética y economía a largo plazo explica la posición predominante de estos sistemas en el mercado de la carpintería actual.

Aspectos Medioambientales y de Seguridad

La sostenibilidad de los materiales de construcción es un tema de creciente importancia. En este sentido, utilizado en carpintería presenta un perfil medioambiental que ha mejorado sustancialmente. En primer lugar, su larga vida útil, que puede superar los cincuenta años, reduce la necesidad de reemplazos frecuentes y la generación asociada de residuos. Al final de su ciclo de vida, este tipo de perfiles son perfectamente reciclables. Mediante procesos mecánicos, el material se tritura, limpia y reprocesa para fabricar nuevos productos, como tuberías o perfiles para aplicaciones menos exigentes, cerrando así el círculo de la economía circular.

Durante su uso, los perfiles no emiten sustancias volátiles perjudiciales para la salud interior, siempre que se hayan empleado estabilizantes y aditivos autorizados por las normativas europeas más estrictas, como la normativa REACH. La eliminación progresiva de estabilizantes basados en metales pesados ha sido un avance crucial en este ámbito. En cuanto a la seguridad en la manipulación, la instalación de ventanas y puertas de este material no presenta riesgos especiales, aunque siempre se deben seguir las prácticas de trabajo seguras propias de cualquier actividad de construcción, como el uso de equipos de protección personal cuando se realizan cortes o mecanizados.

La industria ha realizado esfuerzos considerables para optimizar el consumo energético en la fabricación de los propios perfiles y para aumentar el contenido de material reciclado en las nuevas formulaciones. Estas iniciativas, junto con las excelentes propiedades aislantes del producto final que reducen el consumo energético de los edificios, sitúan a la carpintería de PVC como una opción responsable dentro del panorama constructivo. Elegir productos de fabricantes que certifiquen estas buenas prácticas es una manera de contribuir a un modelo de construcción más sostenible.